研修コース

ISO 22301 事業継続マネジメントについて、「要求事項について理解したい」「監査に必要な力量を身に付けたい」「事務局リーダーを育成したい」とお考えの方には有料の研修コースをご利用いただけます。

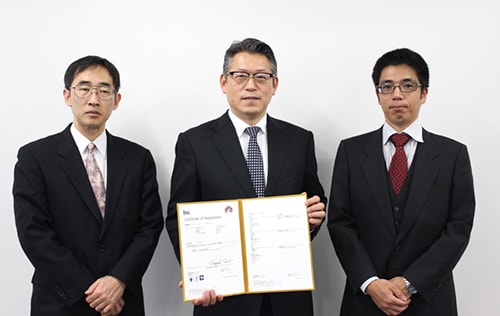

写真左:古河電気工業株式会社導電材事業部門企画ユニット企画グループマネージャー 高際 清彦 様

写真中央:同社導電材事業部門長 上村 高敏 様

写真右:同社導電材事業部門銅線製造部設備技術グループ・関連会社技術支援グループマネージャー 鈴木 宏和 様

古河電工グループは、「世紀を超えて培ってきた素材力を核として、絶え間ない技術革新により、真に豊かで持続可能な社会の実現に貢献すること」を基本理念に、1884年の創業から、電線・非鉄金属を始めとする総合素材メーカーとして、常に社会・産業の基盤技術とともに事業領域を拡大してきました。

この度、古河電工グループの主力事業である電線・ケーブルの上流工程の素材製品である銅線製品に審査対象を拡大し、2015年11月にISO 22301(事業継続マネジメントシステム)の認証取得をされましたので、その関係者にお話を伺いました。

1. 古河電工グループ様は、既に本社、千葉事業所、横浜事業所を関連サイトとして、光半導体デバイス製品を対象にISO 22301を取得されています。今回、銅線製品を対象に、銅線工場がある三重事業所も関連サイトに加え、ISO 22301の認証範囲の拡大をされましたが、拡大に至った背景やきっかけ、経緯をお聞かせ下さい。

▲ 導電材事業部門長 上村 高敏 様

今回、導電材事業部門として認証取得を行いました。我々はグループの最上流工程であり、電線の中の銅線を製造する事業を担っています。つまり、最上流工程の供給に支障をきたすと、下工程を担う社内社外の方々へ大変な混乱を生じさせることとなります。最上流工程であることを再認識することが認証取得のきっかけです。

また、2014年3月を以て、生産効率化を目的に導電材事業部門の千葉工場を閉鎖し、三重工場の1拠点に絞りました。1拠点にすることは、様々なリスクが高まります。

2011年3月の東日本大震災では、稼働していた千葉工場で液状化現象を起こし、三重工場からサポートしたのですが、今後同様な地震などが生じた際には、1拠点であるがゆえに備えが重要なポイントとなってきます。

BCP活動については、以前より事業部門内で行ってきましたが、東日本大震災発生時には、初動対応など、頭では理解していても行動に移すことができなかったという経験をしました。そういった経験から、自己満足でない実行性の伴う「使えるBCP」、「世の中に通じるBCP」活動でなければいけないと思いからISO 22301の認証取得を決定しました。

また、社長の柴田より、「三重集約後の操業において、最上流工程として銅線の安定供給は重要である。他の事業部門の模範となるようなしっかりとしたBCM体制を築きなさい。」という言葉をいただきました。その言葉が心に深くささり、私の行動を大きく突き動かしました。

2. マネジメントシステム構築のなかで、取組みとして工夫した点、特長がございましたらお聞かせください。

有事の際に、初動対応で誰もがすぐに動けるか。誰もが使える実行性を高めた「使えるBCP」を目指した点です。

例えば、初動対応フローをA3版一枚の紙に全貌が俯瞰できるようまとめ、非常用の持ち出し袋に入れました。パソコンに保存した場合、停電の際に確認することはできませんし、複数ページあっても混乱の中で初動対応を行うことなどできません。

内容は、サプライチェーンのサプライヤーやお客様への案内文書の雛形、お客様のリスト、設備故障リスクアセスメントといった点を盛り込みました。

また、担当者として、東日本大震災の際に千葉工場で勤務をしていた担当者(鈴木 様)を配置し、経験を生かした内容としていきました。

―「使えるBCP」を構築するにあたって、従業員の方々への周知・参画が非常に大事なポイントとなってきますが、どのように対応されましたか。

三重の製造部では1ヶ月に1度の定例会議の際に、BCPの検討会を行っており、この中で訓練を実施することもあります。基本方針、避難場所、避難ルートの確認等を行います。その他、事業部門長が三重の事業所に訪問する際にBCP活動フォロー会を1ヶ月に1回行ってきました。

当初は部門だけでの訓練で慣れない部分もあったのですが、途中からCSR部門にサポートしてもらい、課題設定型(シミュレーション型)の訓練も取り入れることができ、従業員の意識を高めていきました。

―サプライチェーンを巻き込んだような取り組みなどはありますか。

これからの課題ではありますが、海外に同じ銅線を製造している合弁会社が3社ほどあるのですが、有事の際に供給を受けるような仕組みを構築しています。

3. マネジメントシステム導入による成果や利点は何でしょうか。

従業員の意識の変革にあると考えます。 当初は、BCMに対し具体的にどう取り組めばよいか漠然としていましたが、取組みが進んでいくうちに身近に起きうる具体的なインシデントに対してどう対応するか、従業員ひとりひとりのなかに危機意識が浸透してきました。

加えて、サプライチェーンに対する意識、顧客視点で物事を捉える意識(マーケットインの思想)が養われ、品質活動、サービスにも波及しているのではないかと感じます。交流のなかでBCMというキーワードが出るようになりました。

4. 今後の展開と目標を教えてください。

社長の柴田からの言葉にあったように、他の事業部門の模範になっていきたいと思っています。古河電工グループのなかで当事業部門はBCMの先陣をきったなかのグループです。

当初は、認証取得がゴールと思っていましたが、いまではスタート地点にいると考えています。システムの継続的なレベルアップを図り、我々の背中を見て他の事業部門も拡大取得しなければならないという意識を促進するレベルに達することが一つの目標です。

5. BSIジャパンを審査機関として選定いただいた理由をお聞かせください。

ファイテル製品事業部門(光半導体デバイス)でISO 22301を先に取得しており、すでに構築しているシステムを拡大においても使用できる状況にありましたが、社内での評価も高かったことからBSIジャパンに依頼をすることとなりました。

6. 審査の感想や今後BSIジャパンに期待することをお聞かせください。

審査、審査員との問答を通して、受審側は影響を受け、組織が向上していくための勉強をしていきます。それは、審査員の姿勢、立ち居振る舞い、熱意、言動のなかから判断をするわけですが、そういった点では、我々が向上していくのに足る審査であったと思いますし、今後も継続していってほしいと思います。(上村 様)

「使えるBCP」をキーワードに、実行性のあるフローチャート類を作成しましたが審査でGood Pointをいただくことができました。努力をした部分に対して評価をいただけたことは継続的改善へのモチベーションにつながります。また、観察事項としても理にかなった指摘をいただき気づきがありました。(鈴木 様)

▲ 三重事業所

▲ SCR式連続鋳造圧延機

「使えるBCP」の熱意ある取組み、トップマネジメントの関与や従業員の参画など、貴重なお話しありがとうございました。